Hvad bruges hårdmetalskær til?

Hårdmetalskær spiller en central rolle i moderne bearbejdningsoperationer på tværs af forskellige industrier på grund af deres

enestående holdbarhed, alsidighed og præcision. Disse skær bruges til et væld af skæring og formning

processer, hvilket giver betydelige fordele i forhold til traditionelle højhastighedsstålværktøjer. I denne artikel går vi i dybden med

applikationer, fordele og nøgleovervejelser forbundet med hårdmetalskær.

Introduktion til hårdmetalskær:

Chuangde er en producent og distributør af hårdmetal skærende værktøjer og relaterede produkter baseret i Zhuzhou, Kina. Virksomheden producerer hårdmetal skærende værktøjer, der anvendes i bearbejdning og metalbearbejdningsprocesser til hårdhed og slidstyrke. Disse omfatter skær, endefræsere, bor, oprømmere, grater og specialværktøj. Dens produkter er designet til metalbearbejdning. Vi tilbyder høje konkurrencedygtige priser og kvalitetsprodukter. På lager, gratis prøve.

Ansøgninger:

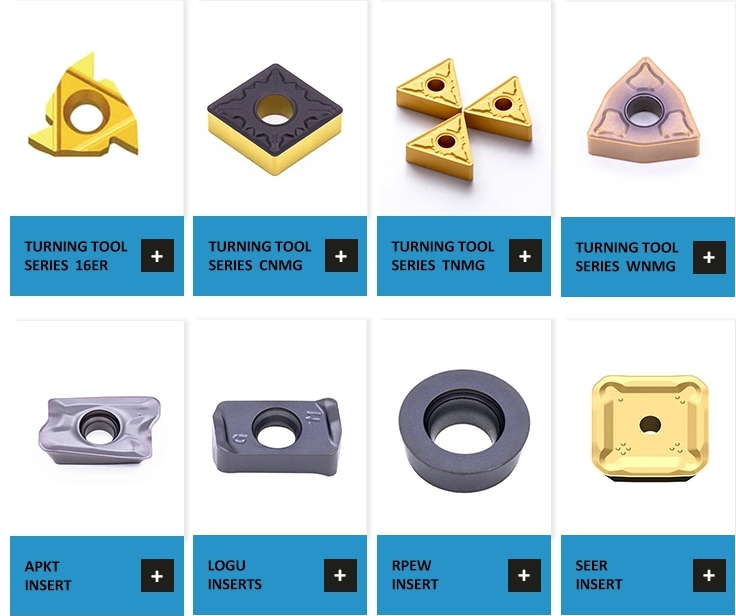

Hårdmetalskær, der er meget udbredt til gevinddrejning, skæring og rilling osv. Det er et godt valg til skrubbearbejdning, halvbearbejdning, efterbearbejdning. generel bearbejdning af stål, rustfrit stål og støbejern.

1. Drejning og fræsning: Hårdmetalskær bruges i vid udstrækning til dreje- og fræseoperationer på tværs

række materialer, herunder stål, rustfrit stål, støbejern, aluminium og højtemperaturlegeringer.

De udmærker sig ved at skabe præcise konturer, tråde og overflader med overlegen overfladefinish.

2. Boring og boring: Hårdmetalskær bruges i bore- og boreapplikationer til at lave huller af

varierende dybder og diametre. Deres høje varmeledningsevne og modstand mod deformation sikrer

ensartet ydeevne selv under udfordrende boreforhold.

3. Trådning: Hårdmetalskær foretrækkes til gevindskæring på grund af deres evne til at holde skarpe

skærekanter ved længere tids brug, hvilket resulterer i nøjagtige gevindprofiler og reduceret værktøjsslid.

4. Rilning og afskæring: Hårdmetalskær letter effektiv rille- og skilleoperationer, hvilket muliggør

skabelse af smalle kanaler og adskillelse af emner med minimalt materialespild.

5. High-Speed Machining (HSM): Hårdmetalskær er uundværlige i HSM-applikationer, hvor hurtigt materiale

fjernelsesrater er afgørende. Deres overlegne hårdhed og termiske stabilitet muliggør vedvarende skærehastigheder

og tilførselshastigheder, hvilket øger produktiviteten og omkostningseffektiviteten.

Fordele:

1. Forlænget værktøjslevetid: Hårdmetalskær udviser væsentlig længere værktøjslevetid sammenlignet med konventionel højhastighed

stålværktøj, hvilket reducerer værktøjsskift og nedetid.

2. Forbedret produktivitet: Den overlegne skæreydelse og slidstyrke af hårdmetalskær resulterer i

hurtigere bearbejdningshastigheder og øget gennemløb, hvilket øger den samlede produktivitet.

3. Forbedret overfladefinish: Hårdmetalskær giver glattere overfladefinisher med minimale grater og defekter,

eliminerer behovet for sekundære efterbehandlingsoperationer og forbedrer delens kvalitet.

4. Alsidighed: Hårdmetalskær fås i en lang række geometrier, belægninger og kvaliteter skræddersyet til

specifikke bearbejdningsapplikationer, der tilbyder alsidighed og fleksibilitet i værktøjsvalg.

5. Omkostningsbesparelser: På trods af deres højere startomkostninger leverer hårdmetalskær overlegen omkostningseffektivitet i forhold til deres

levetid på grund af reducerede værktøjsudgifter, øget produktivitet og lavere bearbejdningsomkostninger pr. del.

Som konklusion repræsenterer hårdmetalskær en hjørnesten i moderne bearbejdningsteknologi, der tilbyder uovertruffen ydeevne, alsidighed og omkostningseffektivitet på tværs af en bred vifte af applikationer.